Как сделать воблер на 3Д принтере?

Подходит к своему завершению предпоследний год первой четверти ХХI века, на дворе плаксивый ноябрь 2024. Впереди длинные зимние вечера с воспоминаниями о ярких летних зорьках, бобрах, завалах и визге фрикциона. И конечно, мечтаниями о чём-то новом в 2025-ом. Именно в такие моменты начинают чесаться руки попробовать что-то сделать самому.

Я не буду рассказывать в этой статье, как наклепать копий имеющихся у вас приманок. Сделать это качественно и недорого 3Д принтер не поможет. Да вы и сами это поймёте, дочитав эссе до конца. Но познакомлю вас с основами процесса, помогу начать что-то делать в рамках 5-го и 6-го технологических укладов.

Но для начала немного истории. До пластика все воблеры делали из дерева с положительной плавучестью, подгружая до нужного металлом. В воду попадала именно та приманка, которую непосредственно делали. Повторяемость при такой процедуре - штука затратная, потому по-настоящему качественные деревянные воблеры так дороги. Никак не из-за того, что это "ручная работа", даже с 3Д работы руками в приманке - более половины.

К концу прошлого века в мир ворвался пластик и всё изменилось. По сути пластиковые приманки - это копии того, что было разработано изначально. Они относительно точны, одинаковы, их получилось сделать (наконец-то!) по-настоящему массовыми и доступными. И теперь, чтобы получить сложную форму или мелкую детализацию, стало не нужно выводить каждую - это всё делается один раз в прототипе, с которого в дальнейшем снимаются копии. Процедура создания и тиражирования приманок разделились.

Затем в наш мир пришли ЧПУ и компьютеры. Сделанное руками стало возможно оцифровать и модифицировать уже в компьютере, без стружки и пыли. А формы для литья пластика стало возможно делать бесконечно много одинаковых, а не молиться на единственный слепок с оригинала. Но пластик по-прежнему лился в формах, что накладывало определённые ограничения на конструкцию воблера. И деревяшки ручной работы по-прежнему могли себе позволить больше свободы в настройках игры приманки.

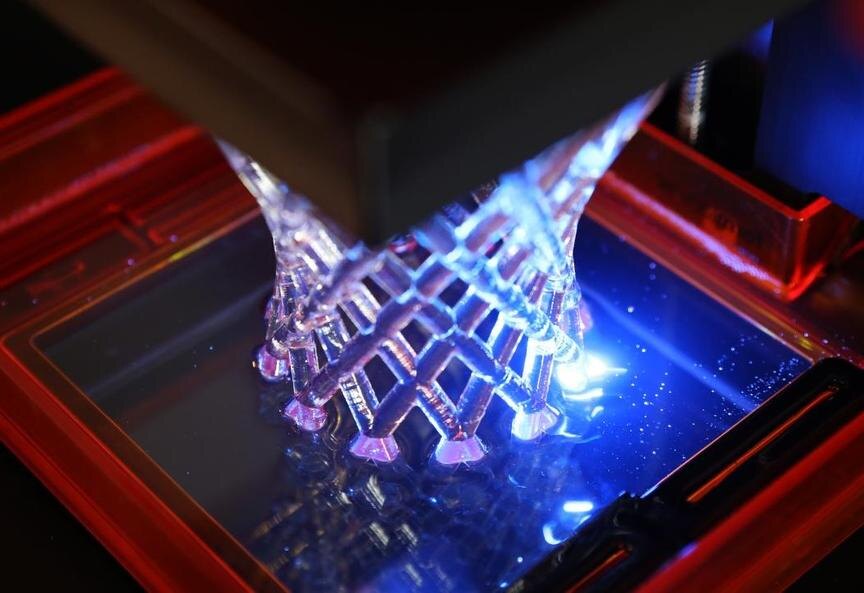

Примерно в 2020-ом на свет появился первый SLA принтер, способный относительно быстро и массово печатать с разрешением 18 микрон - мечта о прямом формировании тела приманки без процедуры изготовления форм сбылась. Сделал поправочку - на следующий день образец у тебя уже рыбу ловит. Скорее всего к середине века все 100% воблеров будут делаться именно так, но пока я один из первопроходцев, есть о чём рассказать. Итак...

Перво-наперво забудьте о халяве. Молоток не умеет строить фрегаты - это фрегаты строят при помощи молотков. 3Д печать и компьютерная графика - это инструмент(молоток), его прийдётся осваивать. А воблер - это фрегат, его надо проектировать, уметь делать любым молотком. Поэтому на старте даже с 3Д вам не избежать возни с деревяшками. Сначала стоит научится сделать деревяшку, которая двигается так, как вы хотите - и только потом переходить к цифровой части. Начинать что-то выдумывать сразу в компьютере - со старта не эффективно. Примерно к третьему десятку приманок вы забудете про деревянные прототипы, но на старте не рекомендую этого делать.

Конечно вам понадобится принтер! Это такая ужасная сложная вонючая огромная штука... Нет, совсем нет. Современный SLA принтер - это скромная тихая почти безшумная и почти не пахнущая коробочка, помещающаяся на журнальном столике. С ценой менее 40 000 рублей за 18 микронную версию. Это принтеры 8к и 9к с самой скромной по размеру областью печати. Но для себя можно начинать и с 4к 6к принтеров прошлого поколения, ценник стартует около 10 000 рублей.

К принтеру понадобится пластик, из которого выращивать ваши воблеры на принтере. Вот тут с халявой сильно сложнее - хорошие прочные фотополимерные пластики начинаются от 3 000 руб за килограмм. И учиться на них печати - дело затратное. Решили печатать сами - начните с дешёвых бытовых. Приманки из них, конечно, будут недостаточно прочны, пахнут эти пластики зачастую забористо. Зато сможете освоить процедуру в нюансах за приемлемые деньги. И как почувствуете силы - переходите на "взрослые" фотополимеры. Когда умеешь - расход на приманку 3-5 грамм, любой пластик становится "по-карману".

И, конечно, вам нужно главное - 3Д модель воблера, который вы будете печать на таком доступном и недорогом оборудовании. В этом месте халява заканчивается. Готовых моделей вы в сети не найдёте, а то, что найдёте - вряд ли пожелаете использовать. Всё прийдётся делать самому. Благо в сети вал обучающего видео и монстроидальные по возможностям программы, вроде Blender, полностью бесплатны. Терпение и труд. Я начинал заниматься 3Д в 1993ем, когда ничего подобного не было. А в 1996ом уже стал участником CG фестиваля "Аниграф". Сейчас такой путь можно пройти за несколько месяцев.

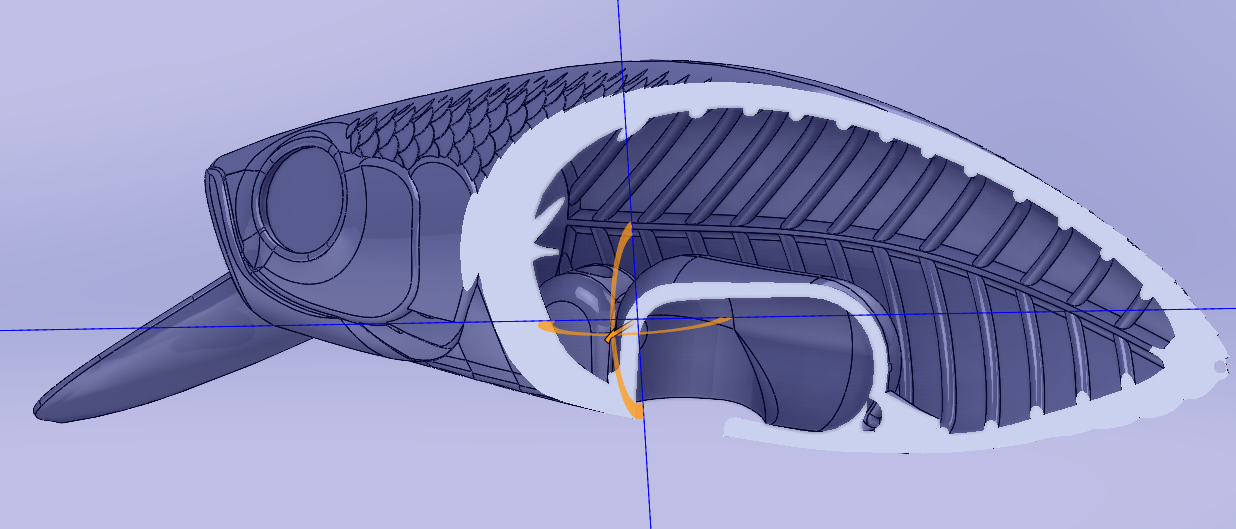

Свои приманки сейчас создаю в инженерных системах твердотельного проектирование, где могу контролировать точный вес и объём результата. На Z-Brush у вас будет сильно больше свободы в оформлении, Rhino позволит создать технически сложную и правильную геометрию, Блендер на старте обеспечит всем необходимым. Для старта. Главное - не бояться трудностей!

Пройдёт совсем немного времени, и вот такой разрез воблера Vitalito Trout Master 38s вас не будет пугать )

И потом сразу вот так: